いま話題の3Dプリンター、ずいぶん値段が下がってきましたね。

業務用の何百万もするのは別として、家庭用でも10万円くらいはしていたのが、ついに2-3万円で買えるようになりました。「フィラメント」と呼ばれる樹脂のひもも続々と使いやすいものが開発されているようで、木材風とか金属風のものも作れるようになったそうです。そうか、じゃあ一つ買ってみようか・・・「ひともすなる3Dプリンター、我もしてみむとてするなり」くらいの軽い気持ちで手に入れてみました。ところが、手に入ったプリンターはなかなか手がかかるものでした。その顛末をご覧いただきたいと思います。

業務用の何百万もするのは別として、家庭用でも10万円くらいはしていたのが、ついに2-3万円で買えるようになりました。「フィラメント」と呼ばれる樹脂のひもも続々と使いやすいものが開発されているようで、木材風とか金属風のものも作れるようになったそうです。そうか、じゃあ一つ買ってみようか・・・「ひともすなる3Dプリンター、我もしてみむとてするなり」くらいの軽い気持ちで手に入れてみました。ところが、手に入ったプリンターはなかなか手がかかるものでした。その顛末をご覧いただきたいと思います。

| ・導入編 |

2019年10月

|

皆もすなる3Dプリンター、私も注文しました。 |

| ・電圧切り替え編 |

2019年10月

|

電源が入らない?どうしてだろう。 |

| ・電源トラブル編 |

2019年10月

|

電源は入りましたがディスプレイが真っ暗です。 |

| ・ベルトトラブル編 |

2019年10月

|

ようやく動くようになったらベルトが外れました。 |

| ・テスト印刷編 |

2019年10月

|

データを作れないので、まずは見本を印刷します。 |

| ・3Dソフト選択編 |

2019年11月

|

印刷データを作るためのソフトが必要です。 |

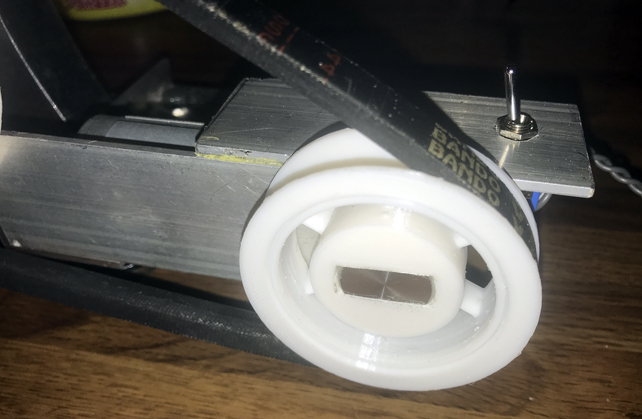

| ・カート車軸受け編 |

2019年12月

|

買い物カートの車輪の修理用部品を印刷しました。 |

| ・ランプシェード編 |

2019年12月

|

読書灯のシェードを印刷しました。 |

| ・ツリースタンド脚編 |

2019年12月

|

クリスマスツリーの脚の部品を作りました。 |

| ・車載SPボックス編 |

2020年2月

|

いよいよ念願のエンクロージャーを印刷します。 |

| ・サラウンドSPボックス編 |

2020年2月

|

サラウンドスピーカーのボックスを印刷しました。 |

| ・モデムスタンド製作編 |

2020年7月

|

モデムのかさ上げスタンドを作りました。 |

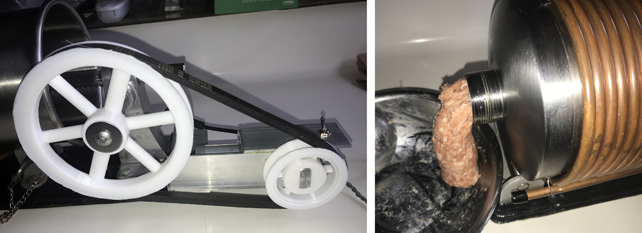

| ・スタッファー電動化編 |

2020年7月

|

プーリーを作ってスタッファーを電動化しました。 |

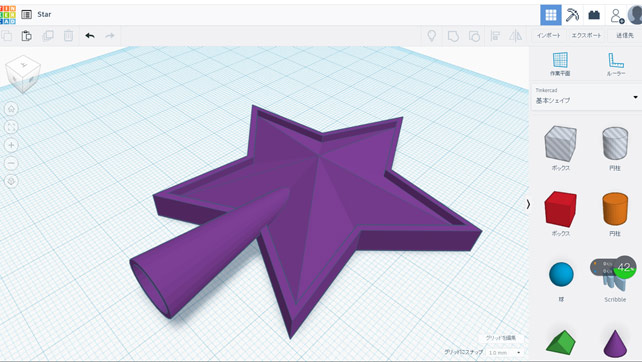

| ・クリスマス飾り製作編 |

2020年12月

|

ツリーの先端の「星」を製作しました。 |

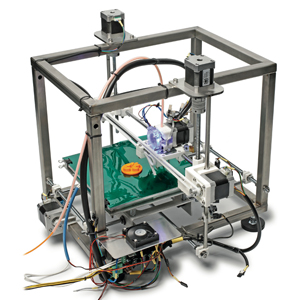

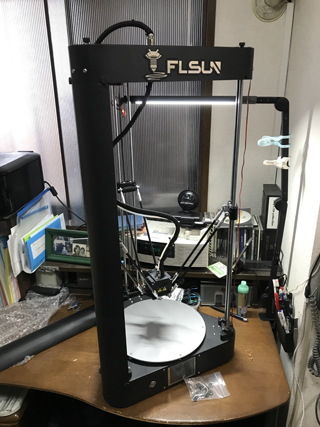

そもそも3Dプリンターには、XYZ型とデルタ型の2種類があります。XYZ型はヘッドが上下左右に動き、テーブルが前後に動いて造形するものでコンパクトですが音がうるさいらしい。一方デルタ型は、3つの軸を上下するリンクによってヘッドを動かすもので、高速で精度が高く、音も静かだということです。

<XYZ型> <デルタ型>

というわけで私が選んだのはデルタ型。早速ネットで探して注文しました。もちろん中国製で、「FULSUN」というメーカーの製品の中古です。

10日くらいたって「ピンポーン、ゆうパックです」。

あれ、なんだべ?あ、もしかしてあした配達予定のアレかな?受け取ってみると結構大きな箱で重さも10キロくらいありそう・・・開けてみると、う~デカい!想像以上に大きな代物でした。

部品がいろいろあって、ごちゃごちゃと入っています。とりあえず下の台はこれだね?で柱がこれか、そうすると上のふたがこれじゃん?と組み立ててみると・・・ふむふむ、意外に大きいもんですね。高さは1メーターくらい?写真で見たときはこの半分くらいの大きさかと思いました。

さて、組み立てが終わったので100V用のプラグをつけた電源コードを繋いでスイッチを入れてみます、ドキドキわくわく・・・ん?電源が入りませんよ???

ゆうパックが到着しました。 |

箱を開けると部品がいっぱい入っています。 |

工具もいろいろと付属しています。 |

|

まず台座の上にシャフトを立てます。 |

トップカバーを被せて横のカバーもつけます。 |

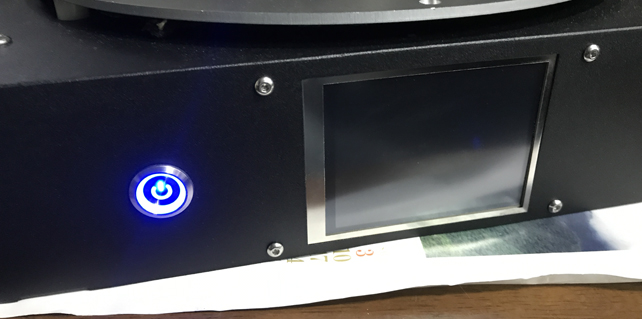

スイッチを入れても電源のランプも点灯せず、何も起きません。 |

|

いくら中古でも作動確認済みの商品なので、電源すら入らないはずはないのですがいったいどうしたことでしょう?

付属の組み立てマニュアルに「デフォルトが220Vになっているから110Vに切り替えろ」と書いてあったのは読んだのですが、見回してもどこにもスイッチが見当たりませんでした。もう一度、台座の周囲を確認してから横に倒して底板を見ましたが、やはりそれらしき切り替えスイッチはないのです。そこでメーカーのサポートにメールを出して「電源が入らない」と伝えました。すぐに返事があって「スイッチを110Vに切り替えたか?」というので「スイッチがどこにも見当たらない」というと「底板を外してスイッチング電源で切り替えるのだ」との返事です。底板を外したらスイッチング電源がありましたが、表から見える範囲にはスイッチらしきものは見当たりません。「電源を外さないといけないのか?」と聞いたらPDFの手順書を送ってくれました。手順書の写真にははっきりと黄色いラベルでスイッチの場所が示されていますが、私のプリンターの電源にはそんなラベルはなく刻印してあるだけで、しかも基板の奥の方にスイッチがあるので外からは見えなかったのです。

細いドライバーを差し込んでスイッチを切り替えると、スイッチング電源のLEDが点灯しました。そしてスイッチを入れるとパイロットランプが点灯して、ヒュィーンとファンが回りだしました。おお、動いた!

しかし喜んだのもつかの間、ディスプレイには依然として何も表示されません。これはどういうことだ?マザーボードの不良か?

底の三角のパネルを外しました。 |

スイッチはどこだ? |

送ってきた手順書はこうなっていました。わかりやすく黄色いラベルが貼ってあります。 |

|

良く見たらここに刻印されていました。 |

スイッチを切り替えたらLEDが点灯しました。 |

パイロットランプが点いてファンが回っていますが、表示が出ません。 |

|

これでまたサポートにメールです。まだまだ、正常運転まではしばらくかかりそうです。

組み立てた3Dプリンター、ようやく電源が入るようにはなったのですが・・・ディスプレイが真っ暗なままです。

ふたたびサポートにそれを伝えると「ファームウェアを更新してみてほしい」とのことです。どうもこのサポートセンターの担当者、対応は親切ですが英語があまり得意ではないようで話がまどろっこしいところがありますね。ともかくメーカーのサイトからダウンロードしたファームウェアをSDカードにコピーしてスロットに差し込んで電源オン。しかし何も起きません。またしてもサポートにどうする?と聞いたら「パソコンにつないでみてくれ」というので、デスクトップPCとUSBケーブルで接続したとたんにディスプレイに次々と文字が現れアップデートが始まりました。そしてロゴに続いて操作画面が現れました。タッチするとちゃんと画面が反応します。しかし、ヘッドはマニュアルで操作しても動きませんし、ヒーターも加熱を始めません。さらにおかしいのはプリンターの電源を切ってもディスプレイが点灯したままなことです。しかし、USBケーブルを抜くとディスプレイも消えます。なんのことはない、PCのUSB電源でディスプレイやマザーボードが動いていたわけで、内部電源から供給されていたわけではないということです。しかし、電源スイッチを入れるとファンは回りますので、スイッチング電源自体は正常に動いているみたいです。

ここから先は問い合わせるより自分でやった方が早いですね。

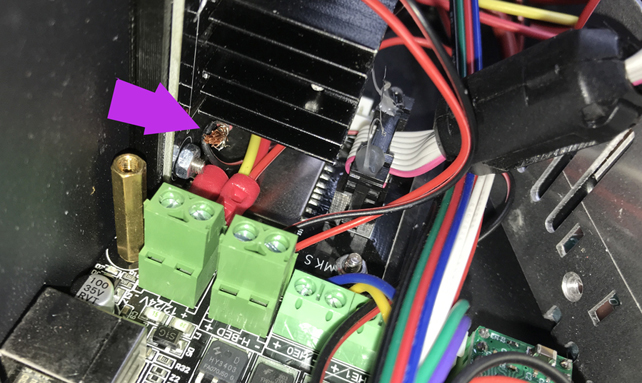

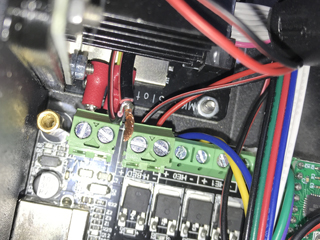

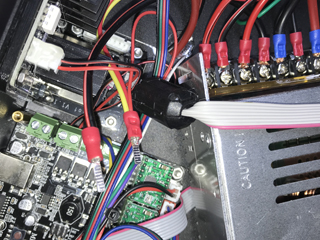

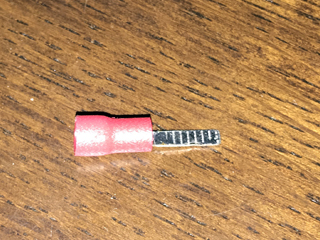

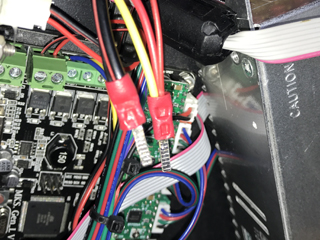

どれ、電源系統の配線を調べてみますか。再び底板を開けて、スイッチング電源の12Vを順にたどっていきます。マザーボードには12Vの端子がありますが、3Vしかかかっていません。ところが同じ配線でつながっている12Vのファンはビンビン回っている・・・マザーボードに電源がつながっていないということか。あれ?部品の陰に配線の先が見えている???原因はこれだ、なんと端子から配線がスッポ抜けています。それもそのはず、普通なら端子に配線を差し込んで圧着すべきところが、全然圧着されていません。製造工場での組み立てミスですね。一応配線が差し込んであったので接触して電気が流れて検査は通ったのですが、輸送途上で配線が抜けてしまったのでしょう。

配線を引き出して、圧着工具でしっかりと圧着してからねじ止めしました。スイッチオン、ファンが回ってロゴが表示されました。パネルを操作するとヘッドも動き、ヒーターも働きます。オッケー、これで本当に修理完了です。

パイロットランプが点いてファンが回っていますが、表示が出ません。 |

|

おや、こんなところに銅線が?。手前の端子から抜けてしまったようです。 |

|

銅線を引っ張り出しました。マイナスです。 |

本来右のようになっていなければなりません。 |

端子に全くカシメた痕が付いていません。 |

しっかりと端子をカシメました。 |

パネルも点灯し、正常に動くようになりました。 |

|

やれやれ、手間がかかるやつです。これで大丈夫かな?

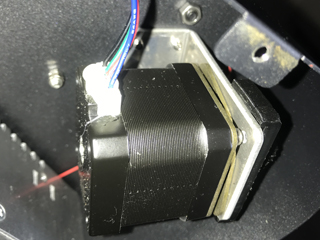

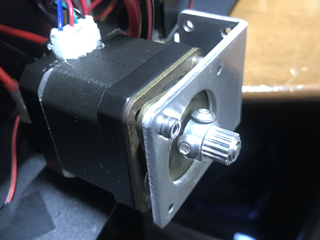

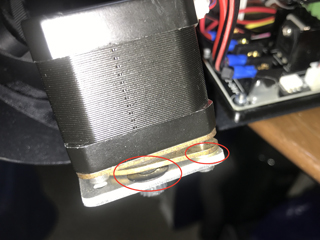

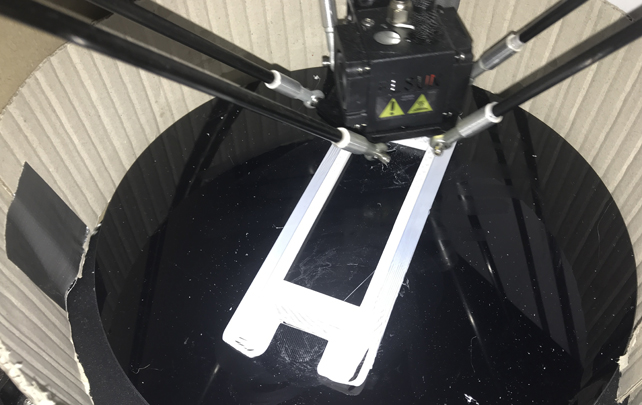

無事電源が入るようになりましたので、何か印刷してみましょう。でもその前に水平の調整をしなければなりません。メニューから「オートレベリング」を選択して実行させます。ウィーンとヘッドが下がり始めたと思ったら、3本あるヘッドを駆動するベルトの1本が外れてしまいました。底板を外してベルトをステップモーターのプーリーにかけ直したのですが、ヘッドを少し動かすとまた同じベルトが外れてしまうのです。これはおかしい、きっとモーターの取り付けが悪くてプーリーが斜めになっているのじゃないだろうか?

そこで、このプリンターのユーザーのフォーラムをたまたま見つけてお気に入りに入れて置いたのを思い出して、「ベルト」で事例を検索してみました。

https://www.thingiverse.com/groups/flsun-qq/forums/general?q=belt

フォーラムというのは、同じ製品を使っているユーザーの意見交換の場でして、「あれがこうなった」「私も同じことがあって、こうやって直した」などという話がたくさんあるのです。そのフォーラムによると、モーターのブラケットが90度になっていないのでベルトが外れやすい、とかベルトのテンションを貼りすぎるとプーリーがモーターごと引っ張られて斜めになってベルトが外れるなどのブラケットの強度不足事例が報告されていました。そこでテンションを弱めにしてみましたが、やはりベルト外れは直りません。次にブラケットを外してみると3ミリのアルミ板をエル字に曲げたもので、補強などは入っていません。角度も計ってみると90度より広いようです。やはりこれか・・・そこでブラケットを少し曲げてみましたが、動かすとまだベルトが少しづつずれていきます。しからばと、上下に動かしながらモーターの下にワッシャーを入れて角度を調整してみます。うん、これでオーケーみたいです。もうヘッドを上下一杯に動かしてもベルトが外れることはなくなりました。やれやれ・・・

これがヘッドを動かすステップモーターです。 |

モーターを支えているのはL字のアルミ板。 |

これは?3Dプリンターで作った部品です。 |

モーターとブラケットの間にシムを入れます。 |

本来ならば、モーターの先のピニオンギヤに外れ防止の壁をつけるとか、真ん中を高くするとかするべきでしょう。3Dプリンターで作ったと思われるちゃちなカバーがピニオンギアの上にかぶさるように付けられていますが(しかも片方だけねじ止め)、これでは回転するベルトは押さえることはできませんから、多分、輸送中にベルトをピニオンギアの周りにとどめておくためのものと思われます。

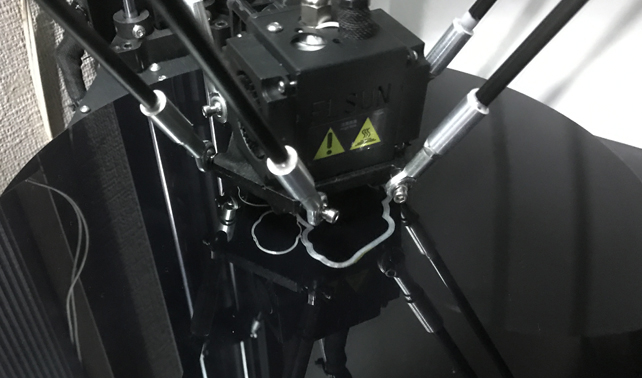

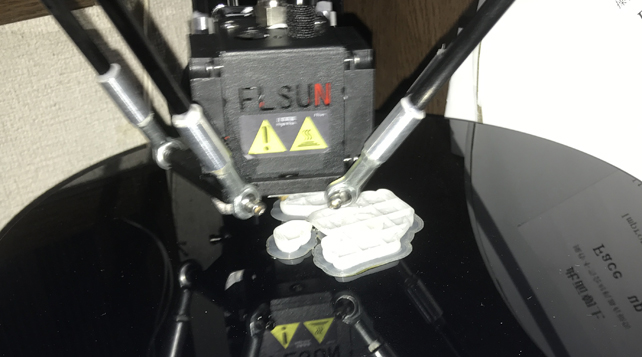

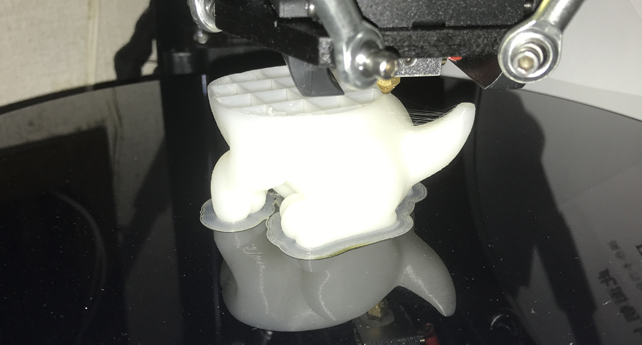

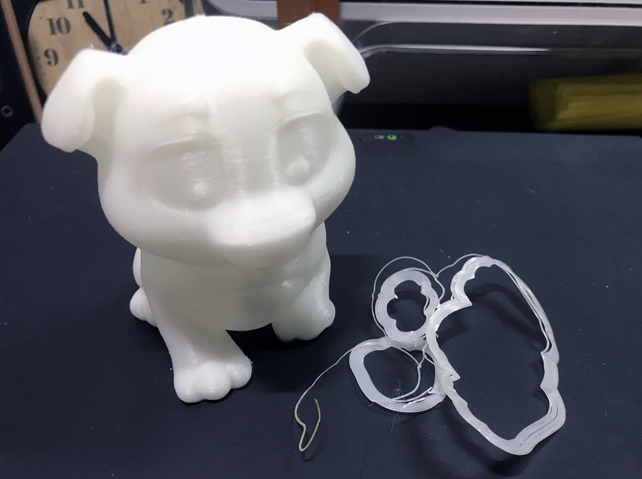

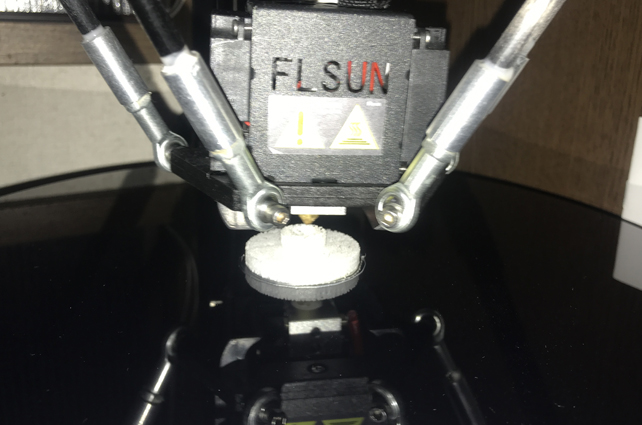

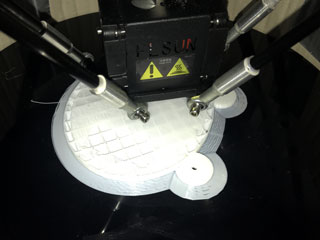

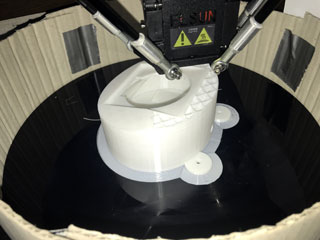

これで正常に作動するようになりましたので、何か印刷してみましょう。メーカーからダウンロードしたファイルには、メーカーで用意したサンプルとして招き猫とか犬のデータがあるようです。「犬」と書いてあるファイルを選んでSDカードにコピーしてプリンターに挿入し、メニューから選択して印刷ボタンを押しました。プリンターのヘッドとヒートベッドに通電されて温度がぐんぐん上昇していきます。さあ、頼むよ~ちゃんと動いてちょうだいな。

予熱が終わるとヘッドが動き出しました。ガラスの上に丸を書き始めました。これはガラスの上に「脚を付ける」つまり動かないように固定する作業をしているわけですね。キュインキュインとヘッドが忙しく動いて、少しずつ厚みが増えていきます。そのまま1時間が経過しました。だんだん形が出来上がってきます。内部は空洞ではなく、縦横に壁が入っているのですね。結局2時間55分かかって印刷が終了しました。

印刷が始まりました。最初にガラスにくっつくように縁を印刷しています。 |

|

足の部分を印刷しています。中は空洞じゃなくて縦横に壁が入るのですね。 |

|

半分くらいできました。この分だと一匹作るのに3時間くらいかかりそうです。 |

|

最後の頭の毛を作っています。 |

|

パネルによると99%完了です。 |

足をガラスにくっつける縁が見えます。 |

縁を取り去って出来上がりです。 |

|

出来上がったワンコは内部に補強が入っているので、軽いですがしっかりとしています。表面も結構きめが細かくて、思った以上の仕上がりです。素晴らしい。あとは好きなデザインを3Dソフトで書けるようにならなくては。頑張らねば・・・・

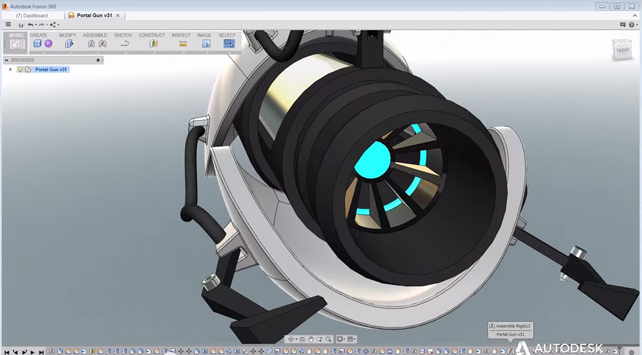

何か印刷するためには3DCADソフトが必要です。それもできれば無料の。

最初に目を付けたのは、プロが使うソストではありますが個人使用は無料という「Fusion360」です。とりあえずインストールして使おうとしたのですが、さすがは最高レベルのソフトだけあってどうにも操作が複雑で理解できません。何日か格闘したのですが、結局あきらめて別のソフトを探すことにしました。

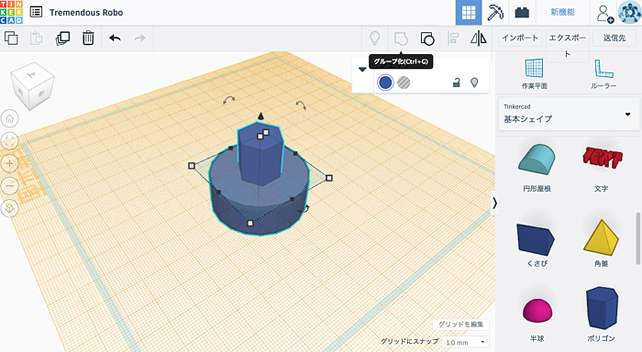

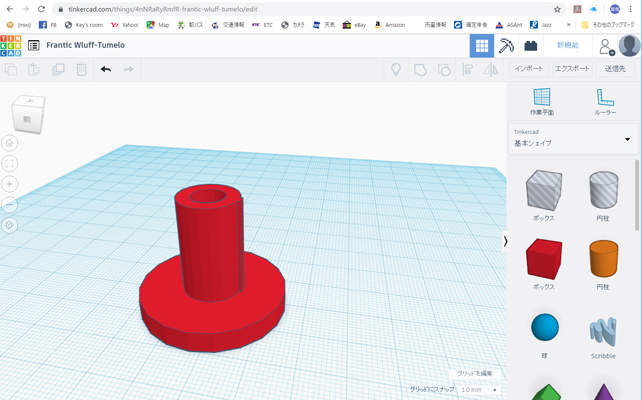

次のソフトは「Tinkercad」という初心者向けのソフトです。これはWeb上でオンラインで使用する積み木型の3Dソフトです。つまりあらかじめ用意された四角や球や三角形のブロックを組み合わせて希望する形に仕上げるものです。デザインができたらデータをダウンロードして印刷します。これはいいですね、すぐに理解できました。ただ、くりぬいた時の壁の厚さを直接指定したりはできなくて、例えば5センチ角のブロックを4センチ角の空白ブロックでくりぬいた場合、大きさの差が1センチなので計算上5ミリの厚さの壁になる、と理解して作業するわけです。基本的に行う操作は、複数のブロックの合成とくりぬきなので作業の手順と順番を常に考えなければなりません。それに慣れてしまえばかなりの程度までは使えそうです。とは言ってもシンプルな線で構成されるものはできますが、複雑な曲線を持ったもの、例えばフィギュアなんかは無理そうです。

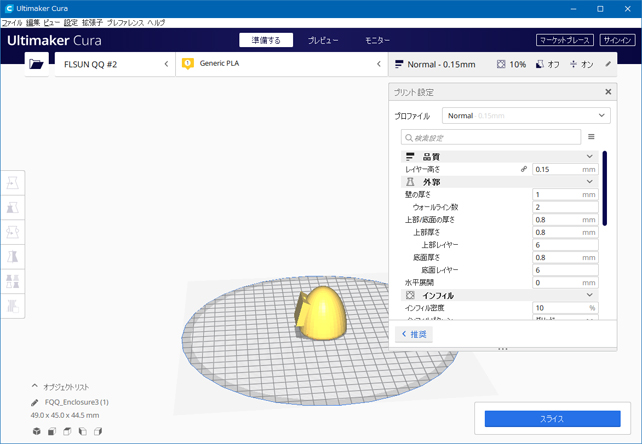

当面はTinkercadを使うことにして、3Dソフトは決まったのですがスライサーソフトで問題が起きました。

スライサーソフトとは、3Dの図形データをプリンターが理解できる言語に変換する作業をします。3Dプリンターは基本的に一筆書きで、それを重ねて立体にします。ですから、ヘッドを効率よく動かして一筆書きで物体を作れるように指示する命令書を作成するわけです。そのための専用のソフトが必要です。

多く使われているのが「Ultimaker Cura」というソフトなのですが、問題はその新しいバージョンはウィンドウズの64ビット版しか出ていないことでした。32ビット版はあるのですが、数年前からアップデートされていません。プリンターを選択する画面にもFLSUNは載っていません。

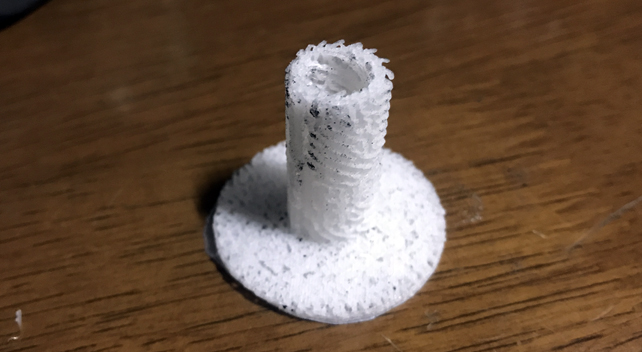

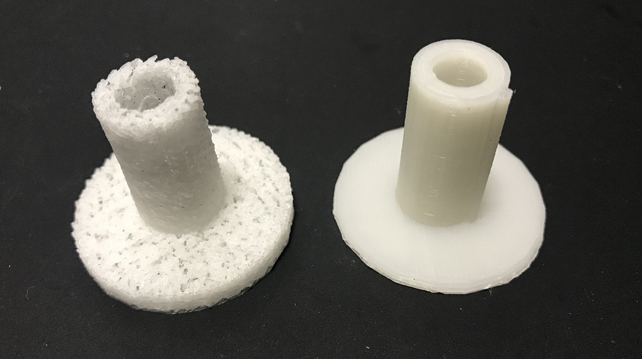

私のメインのウィンドウズマシンは32ビットなので、OSを64ビットにするためにはHDDを全部消して64ビットOSをクリーンインストールしなければなりません。それは大変な作業です。32ビットでの古いバージョンでも使えないだろうか?早速試しに印刷してみました。出来上がったものは、寸法的にはいいのですが、網を固めたような隙間だらけのものになりました。どうして中身が詰まっていないのだろう?スライスソフトに32ビットの古いバージョンを使ったせいだろうか?そこでPCを64ビット化して最新のバージョンをインストールしました。プリンターの選択欄にずばり「FULSUN QQ」が出てきました。プリンターに最適な条件がセットされています。そしてこれでスライスした結果、見事にきれいな仲が詰まった印刷ができたのです。やはりスライスソフトが合っていなかったのですね。

さあ、これでソフトウェアの用意は整いました。手始めにコーヒーカップでも印刷してみましょうかね。

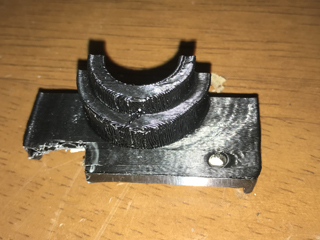

我が家のニョーボ殿が買い物に使っているカートの車輪がグラグラになりました。細い金属棒のシャフトに、樹脂製の軸受けがあって車輪につながっているのですが、その車軸受けがなくなってしまったのです。車輪と車軸の間が空いてしまったので、車輪が回転できません。

今までなら買い替えることになるのですが、そうか、プリンターで作っちゃえばいいんだ。ノギスで車軸の太さを測り、車輪の内側の寸法を測り、車軸と車輪の隙間を埋めるドーナツを二つ重ねたものをTinkercadでデザインします。そのデータをパソコンにダウンロードして、Ultimaker Curaで開いてスライスします。そのデータをSDカードにコピーしてプリンターにセットして印刷するのです。

早速印刷してみました。出来上がったものは、寸法的にはいいのですが、網を固めたような隙間だらけのものになりました。どうして中身が詰まっていないのだろう?スライスソフトに32ビットの古いバージョンを使ったせいだろうか?そこでPCを64ビット化して最新のバージョンをインストールしたところ、見事に中が詰まった丈夫な部品ができました。

車輪の表側です。 |

こちらは裏側。 |

下の大きな輪が車輪の表側になります。穴に車軸が入ります。 |

|

印刷開始です。ん?なんだか変だなあ・・・ |

|

できました。黒いのは車輪に差し込んでみたときの汚れですが、なんでスカスカ? |

|

左が32ビットの古いバージョンでスライスしたもの。右が64ビットの最新版。 |

|

寸法的にもぴったりで、車軸の上で回転しながらしっかりと車輪を固定しています。色を塗らなかったので黒い車輪の中心が白くて目立ちますが、ま、気にしないで壊れるまで使ってもらいましょう。

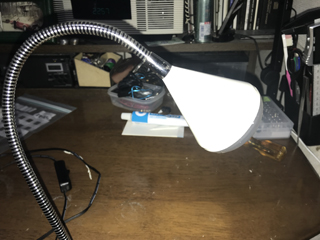

寝室で枕元に置いていた蛍光灯スタンド、光が拡散するので隣のベッドにも明かりが漏れて眩しかろうとLEDに変更したのです。それでもランプ部分に覆いがないのでかなり光が広がるので、ランプの周囲に覆いをつけたいと思ったわけです。薄いアルミ板を曲げるか、それともボール紙に塗装をするか・・・そうか、それも3Dプリンターで行けるんじゃないか?

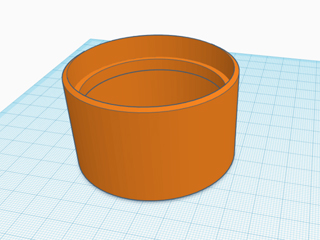

ランプの根元の直径を計って、それに2ミリ加えて円柱を作る。ランプの直径の円柱でくりぬけば、高さ50ミリ厚さ1ミリくらいの円筒が出来る。ストッパーとなるリングを作って筒の内側で合成する。これで出来上がり。

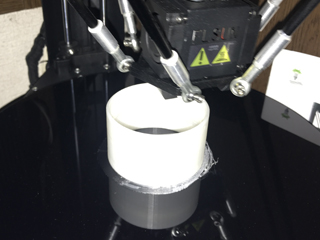

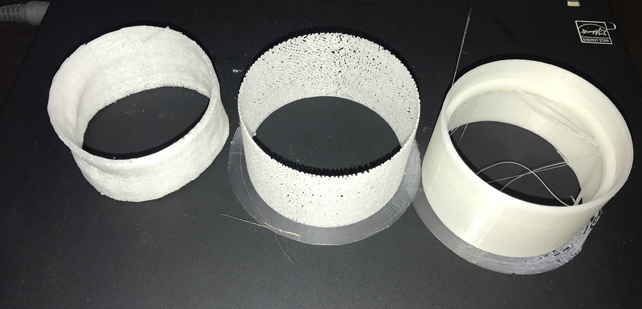

早速印刷してみました。出来上がったものは、なぜかちょっと小さくて入らない。2回目は寸法を修正したのでサイズはいいのだけど、フィラメントを節約しようと密度を下げたら隙間だらけですぐ破れてしまいました。3度目の正直で、ようやく期待通りのものができました。

デザインはとても簡単です。 |

さあ、印刷開始。 |

左は小さくて、広がるかと加熱したらへなへなに。右が成功した例。 |

|

このランプの先端にシェードをつけます。 |

3作目でぴったりとはまりました。 |

PLA樹脂は弾力性がなくて、はめ込む用途には向きませんね。 |

|

このシェードの場合は、使用したPLA樹脂の色が乳白で、ランプの色とほぼ同じなので塗装をしなくてもいいのです。ただ、PLAはとても固くて脆いのでほとんど変形しません。ですから何かにはめ込む場合、寸法がシビアになることと変形させて組み合わせることはできません。無理に合わせようとすると割れてしまいます。また熱に弱くて、60度くらいで変形してしまいます。

クリスマスになったので、ツリーをクロゼットから出してきました。

もう何年も使用しているので、ツリーを立てる3本の脚の一つが折れてしまっています。それで、代わりに金属の穴あきステーを使って建てていたのですが・・・そう、3Dプリンターがあるじゃないか。幅と高さは現物を採寸して合わせます。三角の板を作って周囲に補強となる板を貼り付け、円柱で接地面を作ればいいのです。差し込む部分は三角錐を使いました。

これを印刷してみました。今までのものよりサイズが大きいせいか、端の方でベッドの温度が下がるらしくベッドからはがれて浮いてくるのです。そのため一番大事な差し込む部分が曲がったりつぶれたりしてしまいます。ベッドの周囲を段ボールで囲んで保温したり、ベッドのガラスにスティック糊を塗ったりしながら、4個目でようやくきれいな形のものができました。

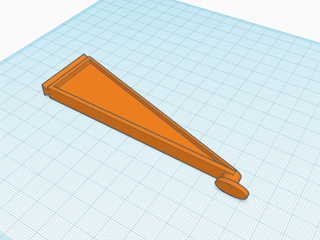

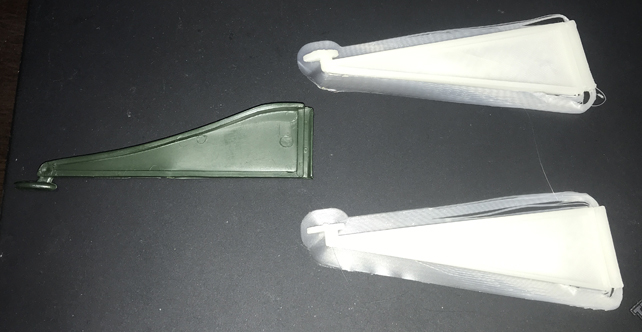

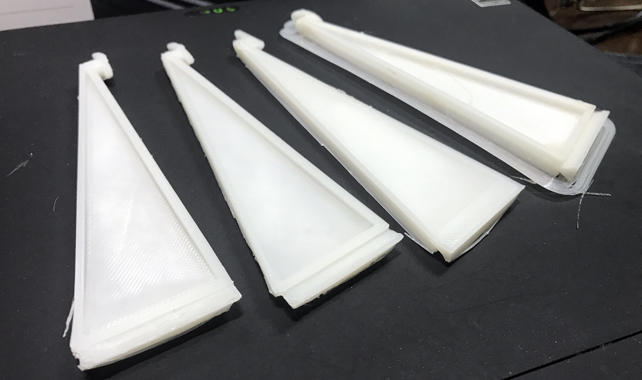

デザイン自体はそう難しくありません。 |

さあ、印刷開始。 |

緑色のは現物。右端の、差し込む部分がきれいに出来ません。 |

|

4個目でようやく使えそうなものが出来ました。(右端) |

|

台に差し込んでみました。これでばっちりです。 |

|

出来上がった脚をツリーの台座に差し込んでみました。ガタもなく、しっかりとしています。色は塗っていませんが、来年また飾るときに似た色に塗ればちょっと見には別の部品とはわからないでしょう。まあ、無理にオリジナルを使わずに3本とも3Dプリンター製にすれば誰にも気づかれないはずです。

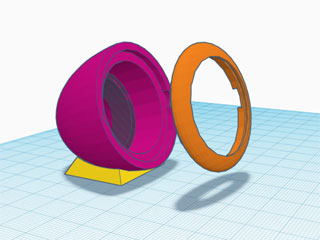

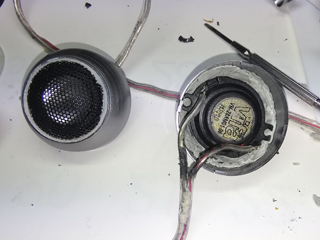

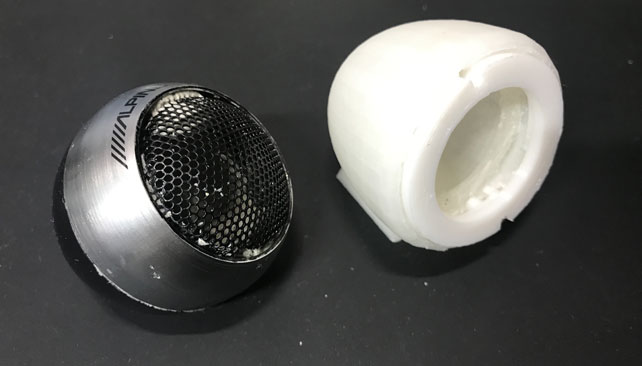

簡単なものではありましたが、いくつか作ってソフトの使い方も慣れたしそろそろいいかな?という気がしています。何のことかって?それは1インチのフルレンジのエンクロージャーを作ることです。車のステレオは、3ウェイに帯域を分割していて、800Hz以上をダッシュボードに置いた1インチのデンマーク製フルレンジスピーカーが再生しています。このスピーカーのエンクロージャーは、アルパインのツィーターのジャンクを買って中身を入れ替えたものです。しかし薄いプラスチックとアルミ製なので、「鳴く」(振動する)のです。もうちょっと内部損失が大きい(振動しにくい)素材でしっかりとしたエンクロージャーはないものか、ないのなら自分で作ってみようか、これがそもそも3Dプリンタを購入した理由なのです。時は良し、いよいよ3Dプリンタでエンクロージャーを作るぞ、それもダッシュボードの上でデザイン的に調和する格好いいのを作りましょう。ただ一つ、問題は使っているPLA樹脂は耐熱温度が低くて60度くらいなのです。夏場の炎天下では車内は80度くらいになるでしょうから、PLAでは持ちません。ABSなどのちゃんとした樹脂を使わなければなりません。つまり、今から作るのはデザインや音の評価のためお試作品であって、最終的にはABSで作るのが目標なのです。

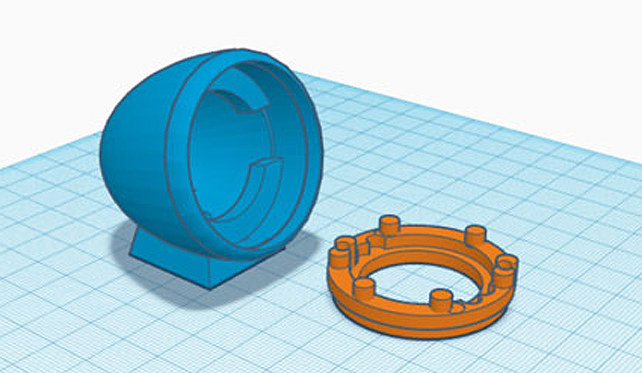

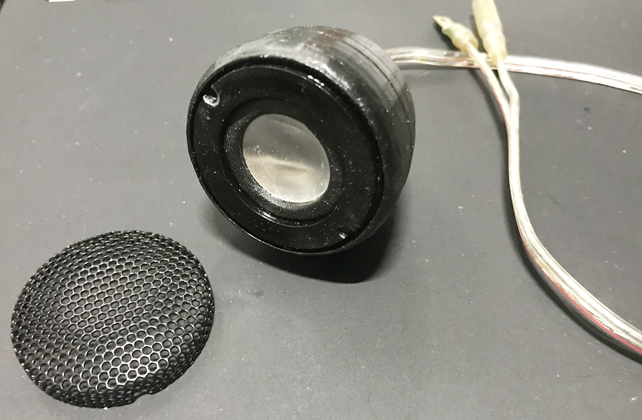

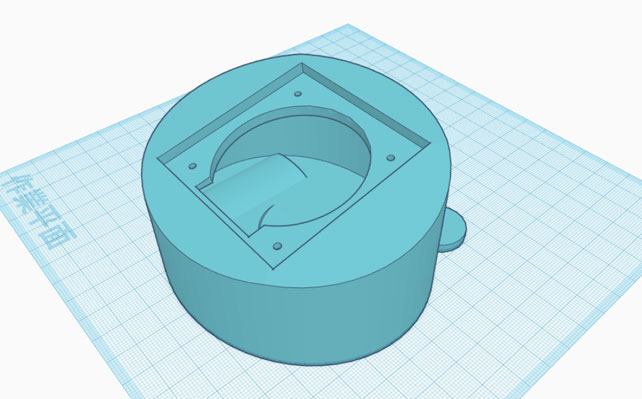

例によって3Dソフトでデザインします。エンクロージャーは玉子型にしたいので、半球のブロックを使います。一回り小さい半球で中をくりぬいてやればエンクロージャー本体が出来上がります、これに台とスピーカーの受けをくっつけ、フロントグリルを固定するリングを作れば出来上がりです。印刷してみると、金網の受けがうまくないようです。頭で考えて出来そうでも実際に形にしてみるとうまくいかないというのはよくあることです。試作1号はボツ、設計変更です。

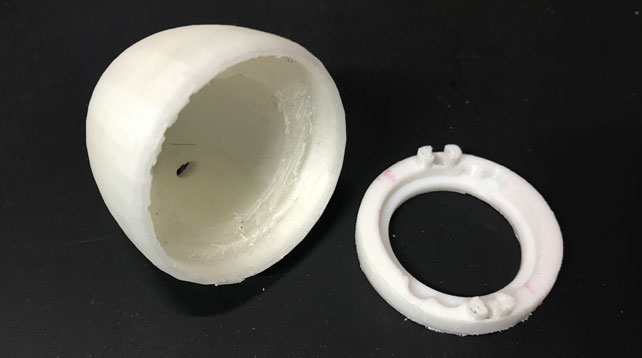

2号のエンクロージャー本体部分は1号機の作り方を踏襲して、フロントグリルの受けを本体でやるようにします。また、スピーカーの固定のために別の部品を製作します。さてこれでどうかな?

これを印刷してみました。これも先端の薄くなっているところがきれいに出来なくて、3個目でようやくきれいな形のものができました。これを黒いラッカーで塗装して、今まで使っていたアルパインのエンクロージャーからスピーカーユニットを取り外して移設します。これをダッシュボードの上に両面テープで固定すれば、設置完了。早速音を出してみます。うん、良いね!樹脂で「鳴き」がダンピングされているせいか、音がクリアになりました。中高音のレベルも上がっています。これは調整をやり直さなければいけません。ノートパソコンをDSPアンプに接続して、イコライザーを調整します。こんな感じかな?

第一号のデザインが出来ました。 |

印刷してみましたが、カバーがイマイチです。 |

改良版です。先端を丸くしてグリルを差し込むようにしました。 |

|

印刷してみました。これはちょっと先端が荒れています。 |

|

アルパインのケースを分解します。 |

ユニットを取り出しました。 |

左が今まで使っていたアルパイン製のエンクロージャー。ちょっと大きくなりました。 |

|

塗装してスピーカーを組み込みました。 |

|

ちょっと筋が気になりますかね。 |

|

ダッシュボードに取り付けてみました。デザインはばっちりです。 |

|

パソコンを使ってDSPアンプの再調整をしています。 |

|

これでしばらく聴いてみてから、ABSで本番のエンクロージャーを作ってみます。

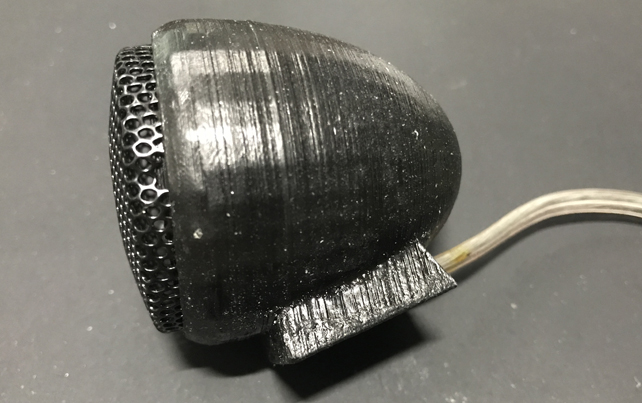

自宅の居間で使用しているAVアンプを取り換えました。

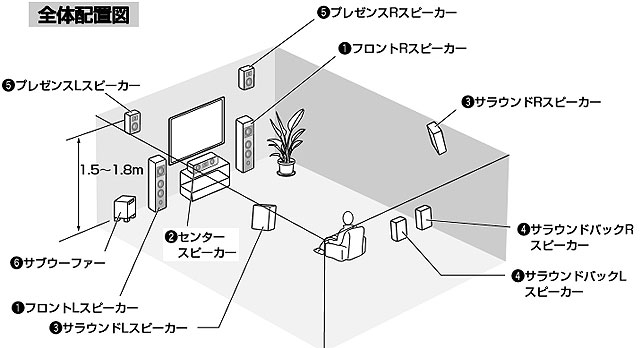

サラウンドシステムが世代交代して、いままでの7スピーカーの5.1チャンネルから9スピーカーの7.1チャンネルになりました。サラウンドスピーカーが左右2個から、リスナーを囲むように左右+後方左右の4個に増えたのです。ちなみに「7.1チャンネル」を絵にするとこうなります。5.1チャンネル時代のサラウンドは4番のスピーカーで、7.1チャンネルでは「サラウンドバック」と呼ばれます。

昔のサラウンドの2個は後ろの壁に埋め込んであるのですが、増えた2個は左右の壁に掛けて設置しようと思います。そこで薄型で壁掛けに適した形状のエンクロージャーが必要になったのです。そう、それを3Dプリンターで作ろうというわけです。

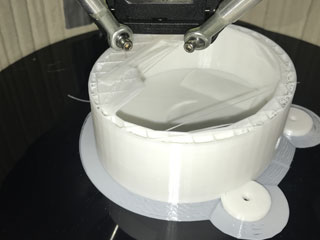

エンクロージャーは丸では芸がないので楕円にして、スピーカーを斜め下に向けるようにバッフルを傾けます。背面は音圧を受けるので補強にかまぼこ型を二つ作り、さらにマグネットが当たらないよう逃げを凹ませて作ります。外にはぶら下げるための耳を二つくっつけて穴をあけます。うん、良いんじゃないかな?

早速印刷してみましょう。さすがに大きいだけあって6時間くらいかかりました。ところが、それだけかけて印刷したのにどこで寸法を間違えたのかスピーカーを入れてみると背面にぶつかるのです。あちゃ~作り直しです。全体の高さを5ミリ高くして再度印刷してみました。今度は大丈夫。塗装は・・・壁の色が白っぽいから、そのままでいいでしょう。

出来ました。わかりにくいですがバッフル面は上下左右の4面を斜めに下げてあります。 |

|

印刷開始。床板には仕切りがあります。 |

背面の壁が出来ました。 |

天井を作っています。 |

天井も一枚板ではありません。 |

印刷完了しました。結構いい仕上がりです。 |

|

スピーカーを組み込んでみました。見た目はオッケーじゃないですか! |

|

これは完成度が高いと思います。3Dプリンター、使いこなせてきましたよ、自画自賛ですけれど。

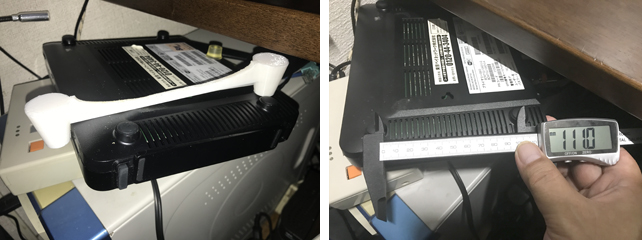

我が家のインターネット回線はケー ブルテレビなのですが、使っているモデムがかなり発熱するのです。それで通風をよくするために背の高いゴム脚をくっつけて浮かせているのですが、気温の高い日には熱暴走することがあったので、もっと高く上げてやろうと思うわけです。さてどうしようか?

ブルテレビなのですが、使っているモデムがかなり発熱するのです。それで通風をよくするために背の高いゴム脚をくっつけて浮かせているのですが、気温の高い日には熱暴走することがあったので、もっと高く上げてやろうと思うわけです。さてどうしようか?

そうだ、私には3Dプリンタがあるじゃないか。

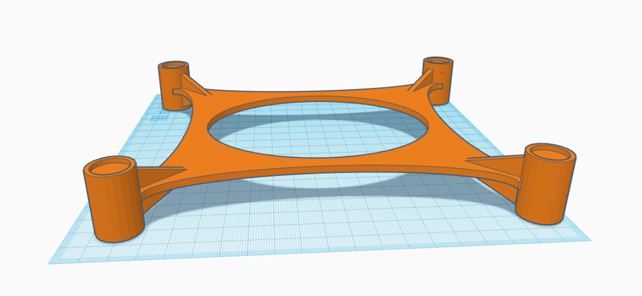

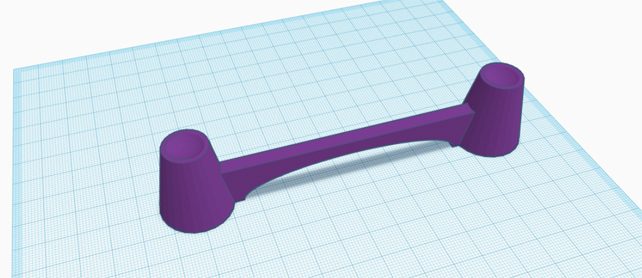

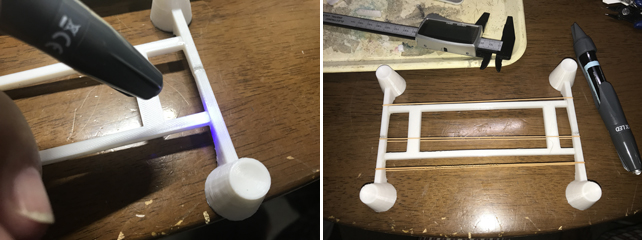

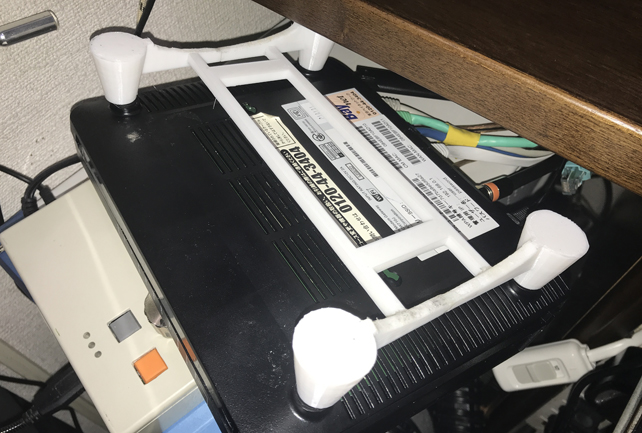

早速ゴム脚の下に履かせる台を4個作ってそれらを風通しのいい板で繋ぐ、かっこいい下駄をデザインしてみました。それがこれです。

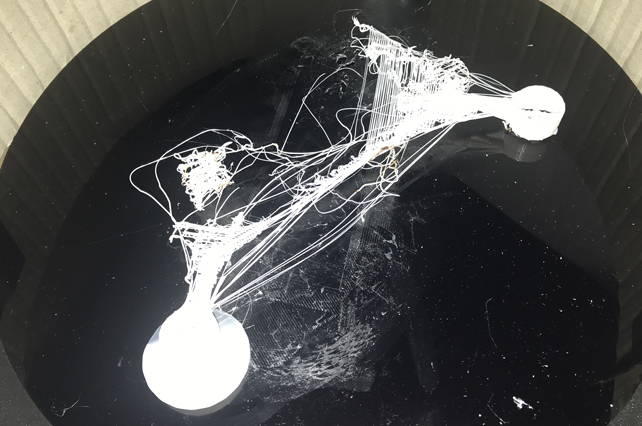

ところがこれを印刷しようとしても、スライスソフトで開くことが出来ません。どうやらプリンタの印刷範囲をちょっとだけはみ出しているようです。そこで半分に切って、あとでつなぐことにしたのですが、印刷を始めると中空部分は支えるものがないからでしょう、糸が絡まってぐしゃぐしゃになってしまいました。デザインはいいのですが実際の印刷ができない、設計の失敗ですね。

それじゃあと、中空部分がうまく支えられるようにデザインし直したのがこれです。台を繋ぐ部分を縦長のアーチにしたのです。

思った通り、この設計はうまくいきました。バリをニッパーとやすりでおとしたところです。きれいに出来たでしょう?

このあと、左右の脚を繋ぐブリッジを製作します。これははしご型でベッドに密着しているので何の問題もありません。

出来上がった台の部分を見ているときに気が付いたのですが・・・なんか、寸法がおかしい。測り直すとゴム脚の間隔が110ミリなのに、設計では150ミリになっているのです。4センチも長いじゃないですか!あれえ、どこで勘違いしたのだろう?

すぐにデザインを修正して再度作り直そうか、でもちゃんと出来上がった部材ももったいないし・・・切ってつなげばいいんじゃね?最近、紫外線で固まる接着剤も買ったところだし、やってみっか。てなわけで、慎重に寸法を確認して余った部分をカットしてくっつけます。部材に塗って紫外線LEDで照らすと、数秒で固くなります。むほほ、これは面白い。あれ、でもちょっと力を入れるとパキってはがれてしまうよ。もともと強度がないのか、それともPLAと相性が悪いのか・・・これなら瞬間接着剤の方がずっといいですね。

もう一度モデムにあてがって位置を確認しました。大丈夫、オッケー。

モデムを正しい向きにして具合をチェックします。うんうん、いい感じに出来あがりました。

てなわけで、モデム空中保持計画は完了です。

この半年ほど、ひそかに進めてきたプロジェクトがあります。

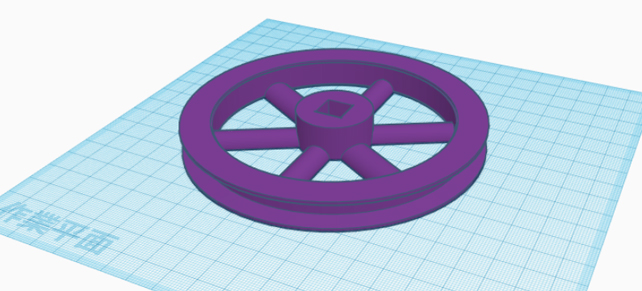

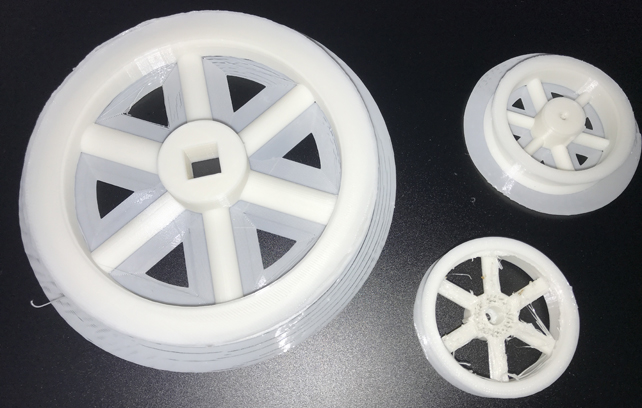

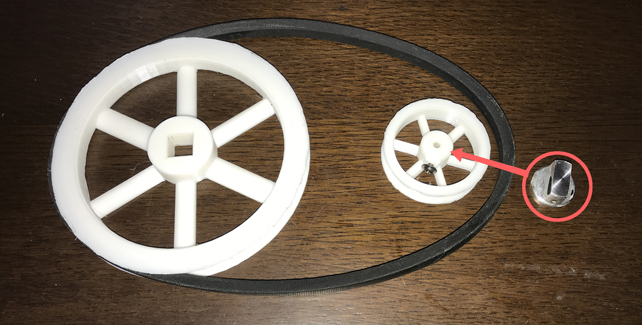

れは「ソーセージスタッファー電動化計画」。ソーセージ作りで羊腸に生地を詰める注射器の親分みたいなものをスタッファーといいますが、これは手でハンドルを回して歯車がピストンを出し入れするのです。しかしひとりでハンドルとまわしながら出てくる生地と羊腸の動きを調整するのは大変で、二人がかりの作業になります。これをモーターでハンドルを回せばひとりでも作業ができます。というわけで、そのためには強力なモーターが必要です。幸いウォームギアを使ったギアボックス+モーターを中国のサイトで見つけたので3月に注文しました。次はプーリー。Vベルトは日曜大工センターで一番短いのを買ってきましたので、これに合わせてモーター側とスタッファー側にひとつづつ取り付けます。これは3Dプリンタで印刷しました。強度は大丈夫かな?

れは「ソーセージスタッファー電動化計画」。ソーセージ作りで羊腸に生地を詰める注射器の親分みたいなものをスタッファーといいますが、これは手でハンドルを回して歯車がピストンを出し入れするのです。しかしひとりでハンドルとまわしながら出てくる生地と羊腸の動きを調整するのは大変で、二人がかりの作業になります。これをモーターでハンドルを回せばひとりでも作業ができます。というわけで、そのためには強力なモーターが必要です。幸いウォームギアを使ったギアボックス+モーターを中国のサイトで見つけたので3月に注文しました。次はプーリー。Vベルトは日曜大工センターで一番短いのを買ってきましたので、これに合わせてモーター側とスタッファー側にひとつづつ取り付けます。これは3Dプリンタで印刷しました。強度は大丈夫かな?

アルミのアングルに穴をあけてモーターとギアボックスを固定します。

もう一本のアングルで、ベルトを張った位置でモーターを固定します。

電源は使わなくなったノートパソコン用のACアダプターを流用、正転逆転の切り替えスイッチと足で操作するフットスイッチも付けました。

では組みあがったので、テストしましょう。

まず、いつものように豚肉をミンサーにかけ、スパイスを入れてフードプロセッサーでエマルジョンを作ります。この生地をスタッファーに詰めてノズルに羊腸をセットしたら、いよいよ電動機構の実験開始です。うまくいくかな?

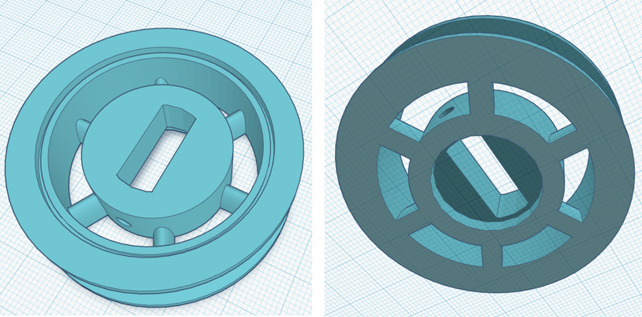

やはりシャフトと組み合わせるところは金属じゃないと無理そうです。ということで、ステレオアンプのアルミのつまみが同じ軸径なので、これを間に入れることにします。

そのためモーター側のプーリーはつまみをはめ込むように設計し直しました。

さて、これを印刷し直したわけですが2時間半ほどで出来ました。これにアルミのつまみをはめ込んで接着します。これで出来上がり。写真では大きく見えますが内径は同じで両側の壁を高く厚くしたせいです。

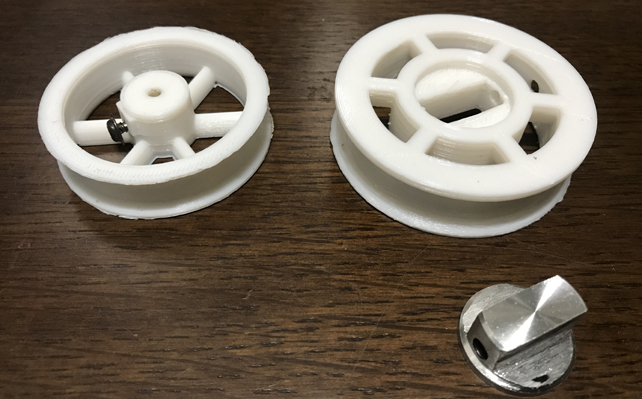

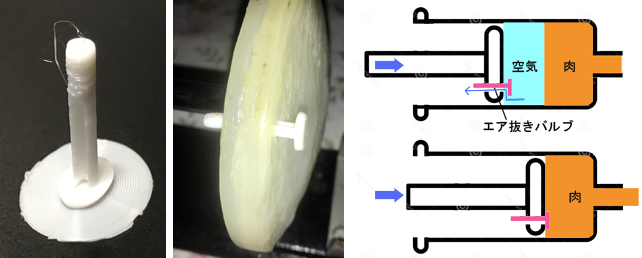

さあ、再度のテストです。今回は成功するかな?スタッファーに生地を詰めて台にセットします。いまさらですが、生地がちょっと固めなのが気になります。これはかなりの抵抗になりそうです。生地のあるところまではピストンがするすると入っていきました。エア抜きバルブが効果を発揮しているようです。そして羊腸をセットしてスイッチオン!なんと少し動いて止まっちゃいました。モーター側のプーリーは回っていますが、ベルトが動きません。ベルトのスリップです。ハンドルをつけて動かしてみると、確かにハンドルでも重いことは重い感じです。エマルジョンを固く作りすぎたせいでしょうが、それにしてもこの程度で滑っては困ります。プーリーを見て原因がわかりました。ベルトの底突きです。Vベルトは本来両側の壁との摩擦で力を伝え、底には接触しないものです。ところがこのプーリーには底にゴムのくずがいっぱいついています。つまりプーリーの幅が広すぎて壁ではなく、底だけでプーリーと接していたわけですね。また作り直しです。

プーリーの幅を1ミリ狭くして印刷し直したものが今回の3号機です。

右はベルトスリップを起こしたプーリーで、左が1ミリ幅が狭いプーリーです。 |

|

5%のひき肉です。プーリーが回っています。ひき肉が出てきました。 |

|

これは水分5%のときのビデオ映像です。ベルトはスリップしていません。 |

結果は・・・合格!!!でした。プーリーとベルトの密着性が改善されて、トルクが十分に伝わるようになりました。

最後にエア抜きバルブの改良です。ピストンが生地に達したときに円板が押されてピストンに密着するのですが、ピストンの中央が膨らんでいるのでそれに合わせて円板が軸に対して斜めになるように設計し直して印刷しました。

そして、押し出し口のキャップも製作しました。いぜんは埃が入らないようシリコンの蓋を使っていたのですが、無くなってしまったので3Dプリンタで印刷しました。

軸に対して円板が斜めになっているのがわかりますか? |

|

|

|

さあ、これでまたソーセージ作りが快適になりますね。

今年もクリスマスの電飾を玄関と居間にセットしました。

星のデザインを作っています。 |

|

印刷完了しました。結構いい仕上がりです。 |

|

ツリーに差し込んでみました。裏からの照明もバッチリじゃないですか! |

さあ、できた。ありゃ、「サポートあり」で印刷したから穴の中にも柱が立っている。ドリルで削って、これでOK。

樹脂を溶かして何層にも重ねて作る3Dプリンタは、空中が苦手です。つまり地面に接していないでいきなり空中に糸を貼っても、糸は溶けているので垂れ下がってしまうのですね。ですから、片手鍋みたいなものは、さかさまにして持ち手が地面に着くようにしてやらないとぐちゃぐちゃになってしまいます。

今回の星では、ツリーに刺すコーンの先の方が浮いているので、「サポート」をくっつけて印刷しました。そうしたら、コーンの外側だけじゃなくて内側も、さらに裏から開けた穴も四角い箱で埋められてしまいました。もしかしたら、サポートなしでも大丈夫だったのかもしれません。この辺は経験が必要ですね。

ついでに玄関の小さなツリーにも星を作ってみました。